芯片良率的重要保障,半导体清洗设备国产替代正当时

01、清洗设备:清洗步骤贯穿芯片产生各环节,湿法清洗为主流技术路线

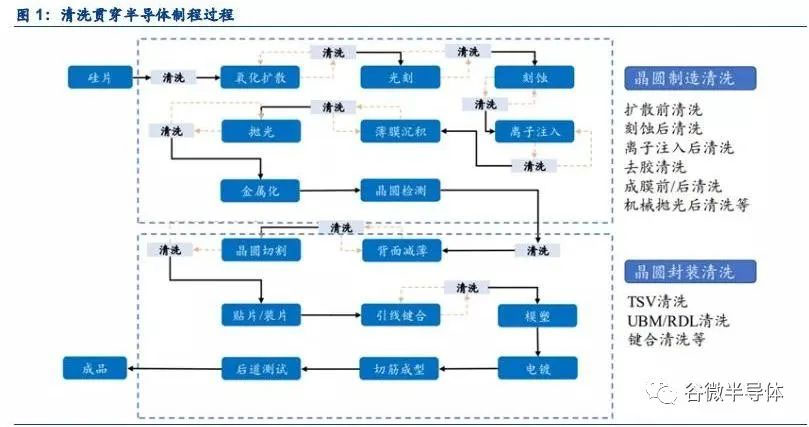

1.1 清洗步骤贯穿芯片生产各环节,是芯片良率重要保障

清洗是半导体制程的重要环节,也是影响半导体器件良率的最重要的因素之一。

清洗是晶圆加工制造过程中的重要一环,为了最大限度降低杂质对芯片良率的影响,在实际生产过程中不仅需要确保高效的单次清洗,还需要在几乎所有的制程前后都进行频繁的清洗,在单晶硅片制造、光刻、刻蚀、沉积等关键制程工艺中均为必要环节。

1)硅片制造过程中,经过抛光处理后的硅片,需要通过清洗过程来确保其表面的平整度和性能,进而提升在后续工艺中的良率。

2)晶圆制造过程中,晶圆经过光刻、刻蚀、离子注入、去胶、成膜以及机械抛光等关键工序前后都需要进行清洗,以去除晶圆沾染的化学杂质,减少缺陷率,提高良率。

3)芯片封装过程中,芯片需要根据封装工艺进行TSV(硅穿孔)清洗、UBM/RDL(凸点底层金属/薄膜再分布技术)清洗以及健合清洗等。

硅片在进入每道工序之前表面必须是洁净的,需经过重复多次的清洗步骤,除去表面的污染物。芯片制造需要在无尘室中进行,在芯片的制造过程中,任何的沾污现象都将影响芯片上器件的正常功能。沾污杂质具体指半导体制造过程中引入的任何危害芯片成品率以及电学性能的物质。具体的沾污物包括颗粒、有机物、金属和自然氧化层等,此类污染物包括从环境、其他制造工艺、刻蚀副产物、研磨液等。上述沾污杂质如果不及时清理均可能导致后续工艺的失败,导致电学失效,最终会造成芯片报废。

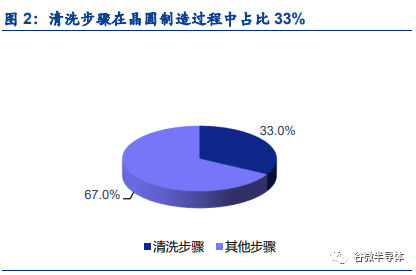

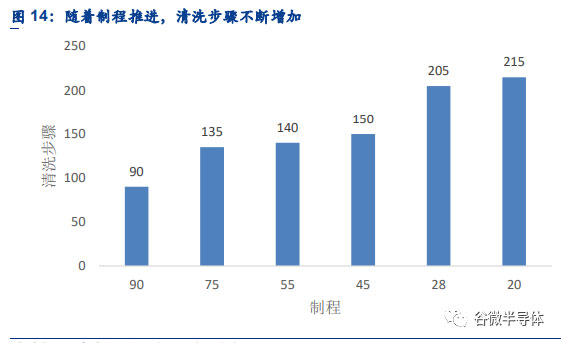

清洗步骤数量是芯片制造工艺步骤占比最大的工序,约占所有芯片制造工序步骤的 30% 以上。伴随半导体制造技术节点的进步,清洗工序的数量和重要性将继续提高。在半导体芯片工艺技术节点进入28nm、14nm 以及更先进等级后,工艺流程的延长且越趋复杂,产线成品率也会随之下降。造成这种现象的一个原因就是先进制程对杂质的敏感度更高,小尺寸污染物的高效清洗更困难。解决的方法主要是增加清洗步骤。每个晶片在整个制造过程中需要甚至超过 200 道清洗步骤,晶圆清洗变得更加复杂、重要及富有挑战性。

1.2. 湿法清洗是主流清洗技术路线

根据清洗的介质不同,清洗技术可以分为湿法清洗和干法清洗两种。湿法清洗是指利用溶液、酸碱、表面活性剂、水及其混合物,通过腐蚀、溶解、化学反应等方法,使硅片 表面的杂质与溶剂发生化学反应生成可溶性物质、气体或直接脱落,以获得满足洁净度要求的硅片。干法清洗是指不依赖化学试剂的清洗技术,包括等离子体清洗、气象清洗等。 晶圆制造产线上通常以湿法清洗为主,是目前市场上的主流清洗方法。

1.2.1 湿法清洗

湿法清洗采用液体化学试剂和 DI 水氧化、蚀刻和溶解晶片表面污染物、有机物及金属离子污染。通常采用的湿法清洗有 RCA 清洗法、稀释化学法、IMEC 清洗法和单晶片清洗等。

1) RCA 通用清洗法:RCA 清洗法依靠溶剂、酸、表面活性剂和水,在不破坏晶圆表面特征的情况下通过喷射、净化、氧化、蚀刻和溶解晶片表面污染物、有机物及金属离子污染。在每次使用化学品后都要在超纯水(UPW)中彻底清洗。

2) 化学稀释法:在RCA清洗的基础上,对SC1、SC2混合物采用稀释化学法可以大量节约化学品及DI水的消耗量。并且SC2混合物中的H2O2可以完全去掉。稀释APM SC2混合物(1:1:50)可以有效地从晶片表面去除颗粒和碳氢化合物。强烈稀释HPM混合物(1:1:60)和稀释HCI(1:100)在清除金属时可以像标准SC2液体一样有效。采用稀释HCI溶液的另外一个优点是,在低HCI浓度下颗粒不会沉淀。采用稀释RCA清洗法可以使全部化学品消耗减少86%。稀释SC1,SC2溶液及HF补充兆声搅动后,可以降低槽中溶液使用温度,并优化了各种清洗步骤的时间,因此导致槽中溶液寿命加长,使化学品消耗量减少80-90%。实验证明采用热的UPW代替凉的UPW可以使UPW消耗量减少75-80%。此外,多种稀释化学液体由于低流速或清洗时间的要求可大大节约冲洗用水。

3)IMEC清洗法:

①第一步,去除有机污染物,生成一薄层化学氧化物以便有效去除颗粒。通常采用硫酸混合物。

②第二步,去除氧化层,同时去除颗粒和金属氧化物。Cu, Ag等金属离子存在于HF溶液时会沉积到Si表面。其沉积过程是一个电化学过程,在光照条件下,铜的表面沉积速度加快。

③第三步,在硅表面产生亲水性,以保证干燥时不产生干燥斑点或水印。通常采用稀释HCL/O3混合物,在低pH值下使硅表面产生亲水性,同时避免再发生金属污染,并且在最后冲洗过程中增加HNO3的浓度以减少Ca表面污染。

3) 单晶片清洗:大直径晶片的清洗采用上述方法不好保证其清洗过程的完成,通常采用单晶片清洗法。其清洗过程是在室温下重复利用DI-O3/DHF清洗液,臭氧化的DI水(DI-O3)产生氧化硅,稀释的HF蚀刻氧化硅,同时清除颗粒和金属污染物。根据蚀刻和氧化的要求采用较短的喷淋时间就可获得好的清洗效果,不会发生交叉污染。最后冲洗不是采用DI水就是采用臭氧化的DI水。为了避免水渍,采用浓缩大量氮气的异丙基乙醇(IPA)进行干燥处理。单晶片清洗具有或者比改良的RCA清洗更好的清洗效果,清洗过程中采用DI水及HF的再循环利用,降低化学品的消耗量,提高晶片成本效益。

1.2.2 干法清洗

干法清洗采用气相学法去除晶片表面污染物。气相化学法主要有热氧化法和等离子清洗法,清洗过程就是将热化学气体或等离子态反应气体导入反应室,反应气体与晶片表面发生化学反应生成易挥发性反应产物被真空抽去。在CI包容环境中退火是一种典型的热氧化过程,在氧化炉中进行,氩(Ar)溅射通常在溅射淀积前现场进行。干法清洗的优点在于清洗后无废液,可有选择性的进行局部处理。另外,干法清洗蚀刻的各向异性有利于细线条和几何特征的形成。但气相化学法无法有选择性的只与表面金属污染物反应,都不可避免的与硅表面发生反应。各种挥发性金属混合物蒸发压力不同,在低温下各种金属挥发性不同,所以在一定的温度、时间条件下,不能将所有金属污染物完全去除,因此干法清洗不能完全取代湿法清洗。实验证明,气相化学法可按要求的标准减少的金属污染物有铁、铜、铝、锌、镍等,另外,钙在低温下采用基于CL离子的化学法也可有效挥发。工艺过程中通常采用干、湿法相结合的清洗方式。

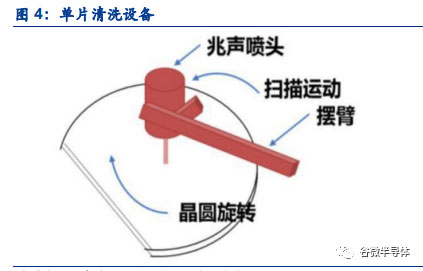

1.3. 单片清洗良率高,是目前主流清洗设备

在湿法清洗的技术路线下,清洗设备可以分为单片清洗设备、槽式清洗设备、批式旋转喷淋清洗设备和洗刷器等,其中单片和槽式清洗设备是目前主流的清洗设备。单片清洗是将每一片晶圆送至各个腔体进行单独喷淋式清洗,这样容易控制清洗质量,也可以提高单片晶圆不同位置的清洗均匀度,但是缺点是清洗效率低下。槽式清洗是将多片晶圆(100-200片)放入清洗槽中,集中起来清洗,此类清洗设备效率高且成本底,但是缺点是浓度较难控制,可能产生交叉污染。

目前,单片清洗在集成电路制造的先进工艺中已逐步取代槽式清洗成为主流,主要原因包 括:(1)单片清洗能够提供更好的工艺控制,提高产品良率;(2)在更大尺寸的晶圆和更先进的工艺对于杂质更敏感,槽式清洗出现交叉污染会危及整批晶圆的良率,会带来高成本的芯片返工支出;(3)单片槽式组合清洗技术的出现,可以在提高清洗能力及效率的同时,减少硫酸的使用量,帮助客户有效降低成本。(报告来源:未来智库)

02半导体设备进入上行周期,先进工艺为清洗设备带来新增长

2.1. 半导体市场景气高涨,资本开支上行带动设备市场高成长

在5G、物联网、汽车电子、云计算等需求的带动下,半导体市场需求持续增长。2020年尽管受到疫情的影响,全球半导体市场规模依然同比增长 6.8%,达到了 4404 亿美元,预计2021年、2022年全球半导体市场规模分别为5272 亿美元、5734亿美元,同比分别增长19.7%、8.8%。从分地区来看,亚太市场规模增速高于全球平均,分别为 23.5%、9.2%,在全球市场的占比分别为 63%、64%。

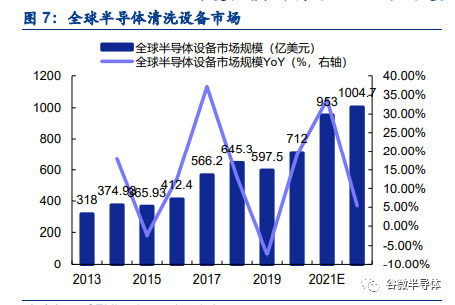

半导体厂商的资本开支提高将带动设备市场规模高成长,根据 SEMI 统计,全球半导体设备市场规模从 2013年的318 亿美元增长至2020年的712亿美元,年复合增长率达12.21%,2020年实现同比增长 19.15%。预计2021年全球半导体设备市场规模将增至953亿美元,同比增长33.85%,并于 2022 年超过 1000亿美元。另外,中国的半导体设备销售额从2013年的33亿美元增长至 2020 年的 187 亿美元,年复合增长率高达 27.70%,远超全球市场增速。

2.2. 大陆晶圆产能占比持续提高,有望带动国产设备需求成长

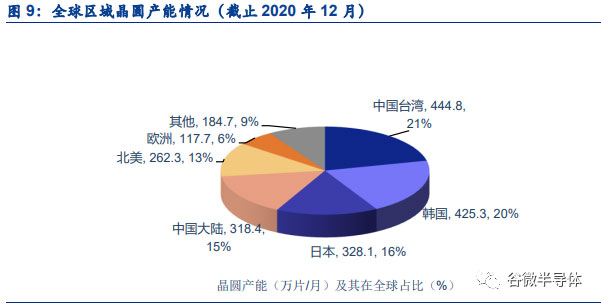

在国家政策的大力扶持以及行业景气高涨的带动下,大陆半导体企业纷纷提高资本开支。根据IC Insights,截止2020年12月,中国大陆晶圆产能为318万片/月(折合8寸),在全球占比为15.3%。IC Insights进一步指出,随着半导体制造硅晶圆产能持续向中国转移,预计到2025年产能占比将增加至18%,是唯一一个在2020年至2025年期间产能占有率增加的地区。

根据 SEMI 的数据,全球半导体制造商将于 2021 和 2022 年分别新建 19、10 座晶圆 厂,其中中大陆及中国台湾各有 8 个晶圆新厂建设方案,其次是美洲 6 个,欧洲/中东 3 个,日本和韩国各 2 个,未来几年这 29 座晶圆厂的设备支出预计将超过 1400 亿美元。中 国大陆在半导体厂投资规划较大,有望大幅带动上游国产设备需求。

2.3 清洗设备市场空间大,单片设备将长期占据主体地位

在半导体制造设备中,一般包含光刻、刻蚀、薄膜沉积、两侧、清洗、CMP 等设备,根据 Gartner的数据,清洗设备在晶圆制造设备中的占比大概在4%以上。

根据 Gartner 数据,2018 年全球半导体清洗设备市场规模为 34.2 亿美元,2019 和2020 年受全球半导体行业景气度下降以及新冠疫情的影响,全球半导体清洗设备市场规模 有所下降,分别为 30.5 亿美元和 25.4 亿美元。预计 2021 年随着全球半导体行业的复苏以 及全球半导体设备市场规模提升的拉动,半导体清洗设备市场将呈现逐年增长的趋势, 2024 年全球半导体清洗设备市场规模将达到 32 亿美元。

从结构来看,单片清洗设备是目前市场的绝对主流,根据Gartner的数据,2019年单片清洗设备、槽式清洗设备、批式旋转喷淋清洗设备和洗刷器等类型清洗设备的市场份额分别为22.76亿美元、5.52亿美元、0.13亿美元和2.08亿美元,占比分别为74.63%、18.10%、0.44%和6.83%。随着集成电路特征尺寸的进一步缩小,单片清洗设备在40nm以下的制程中的应用会更加广泛,未来的占比有望逐步上升。根据东京电子的预测,单片清洗将长期占据主要市场份额。

2.4 先进工艺为清洗设备增添新增长机遇

除了受益于半导体行业景气周期上行,半导体工艺升级也将为清洗设备带来新增长机 遇,随着芯片先进制程的进步以及芯片结构的复杂化,清洗设备市场有望量价提升。

1) 随着半导体技术的不断进步,半导体器件集成度不断提高,清洗的步骤大幅提高。90nm 的芯片清洗工艺约90道,到了20nm清洗工艺达到215道。随着芯片进入16nm以及7nm以下,清洗工艺的道数将会加速增长。

2)另一方面半导体晶圆的尺寸却不断扩大,主流晶圆尺寸已经从4英寸、6英寸,发展到现阶段的8英寸、12英寸。此外,半导体器件的结构也趋于复杂。例如存储器领域的NAND闪存,根据国际半导体技术路线图预测,当工艺尺寸到达14nm后,目前的Flash存储技术将会达到尺寸缩小的极限,存储器技术将从二维转向三维架构,进入3D时代。3DNAND制造工艺中,主要是将原来2DNAND中二维平面横向排列的串联存储单元改为垂直排列,通过增加立体层数,解决平面上难以微缩的工艺问题,堆叠层数也从32层、64层向128层发展。3D存储技术的提升,在清洗晶圆表面的基础上提出了更高的要求,即在无损情况下清洗立体内部沾污,对清洗设备提出了更高的要求,清洗设备的单台价值将不断上升。

03 日系厂商领跑清洗设备市场,国产替代进展顺利

3.1. 日系厂商领跑清洗设备,国内厂商替代进展顺利

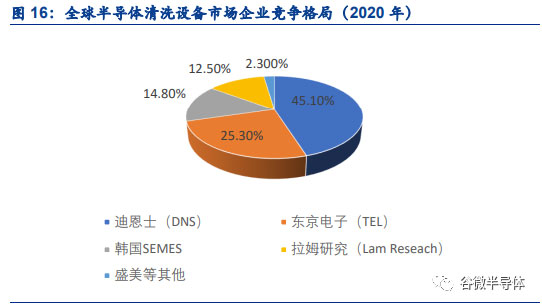

全球半导体清洗设备高度集中于日本企业。根据Gartner数据,全球半导体清洗设备行业的龙头企业主要是迪恩士(Dainippon Screen)、东京电子(TEL)、韩国SEMES、拉姆研究(Lam Research)等等。其中,迪恩士处于绝对领先地位,2020年占据了全球半导体清洗设备45.1%的市场份额,东京电子、SEMES和拉姆研究分别占据约25.3%、14.8%和12.5%。

a)迪恩士(Dainippon Screen):成立于1943年,总部位于日本东京,是日本半导体专用设备和LED生产设备公司,客户遍及日本、韩国和中国台湾地区。公司产品主要包括半导体设备、显示设备、PCB 设备等。半导体设备产品主要有清洗机、蚀刻、显影/涂布等,其中清洗设备在半导体业界具有极高的市占率,2020年全球市占率超过45%,全球第一。

b)东京电子(Tokyo Electron):成立于1963年,总部位于日本东京,是日本最大的半导体制造设备提供商,主要从事半导体设备的研发、生产和销售,Tokyo Electron 的产品几乎覆盖了半导体制造流程中的所有工序。其主要产品包括涂布/显像设备、热处理成膜设备、干法刻蚀设备、CVD、湿法清洗设备及测试设备,其清洗设备2020年全球份额达到25.3%。

c)拉姆研究(Lam Research):成立于1980年,总部位于美国加尼福尼亚州弗里蒙特,是向全球半导体提供晶圆制造设备和服务的主要供应商之一。该公司的主要产品包括用于制造集成电路的刻蚀设备、气相沉积设备、电镀设备、清洗设备等半导体加工设备。其清洗设备2020年全球份额达12.5%。

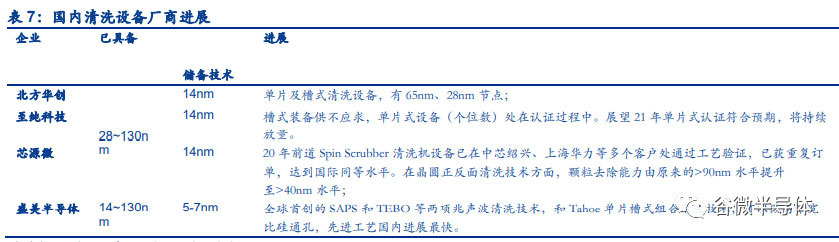

我国半导体清洗领域的重要参与者包括至纯科技、盛美半导体、北方华创、芯源微等,国内半导体清洗厂商起步比海外虽然较晚,追赶势头强劲:

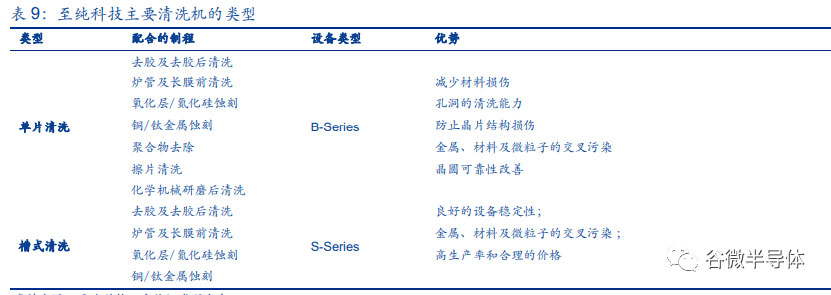

(1)至纯科技拥有8-12英寸高阶单晶圆湿法清洗设备和槽式湿法清洗设备的相关技术,产品覆盖晶圆制造、先进封装、太阳能等多个下游应用。公司湿法设备有槽式和单片式(8~12 反应腔)两种,可以提供到28 纳米节点全部湿法工艺,已经切入中芯国际、华虹集团等一线用户,单片式湿法设备已获得国内重要用户多个订单。

(2)盛美半导体是国内半导体清洗设备的龙头,在12寸线清洗设备处于行业领先地位,产品线丰富,清洗设备营收体量国内最大。公司主要产品为集成电路领域的单片清洗设备,其中包括单片SAPS兆声波清洗设备、单片TEBO兆声波清洗设备、单片背面清洗设备、单片前道刷洗设备、槽式清洗设备、单片槽式组合清洗设备等。

(3)北方华创是国内半导体设备龙头,产品线丰富,包括刻蚀机、PVD、CVD、ALD、氧化/扩散炉、退火炉、清洗机,公司通过收购美国半导体设备生产商Akrion Systems LLC完善了清洗设备产线,目前公司主要清洗设备产品为单片和槽式清洗设备,可适用于技术节点为 65nm、28nm 工艺的芯片制造。

(4)芯源微目前产品主要产品包括光刻工序涂胶显影设备(涂胶/显影机、喷胶机)和单片式湿法设备(清洗机、去胶机、湿法刻蚀机),公司生产的前道Spin Scrubber清洗机设备目前已达到国际先进水平,成功实现进口替代,已经在中芯国际、上海华力、厦门士兰集科等多个客户处通过工艺验证,并获得国内多家Fab厂商的批量重复订单。

根据中国国际招标网信息,根从2019年~2021年H1中国主流晶圆厂清洗设备招标采购份额来看,我国半导体清洗设备的国产化率已经维持在10%~20%,突破最快,国产化率超过了其他大部分设备。但是从整体来看,国内企业规模和产品技术实力、知名度等与国际知名企业仍然存在较大差距。未来随着国内半导体产业的发展以及国家政策的大力支持,国产替代趋势正在加速,国内清洗设备企业有望快速成长。

3.2. 大基金二期加大设备投资,国产替代进程有望加速

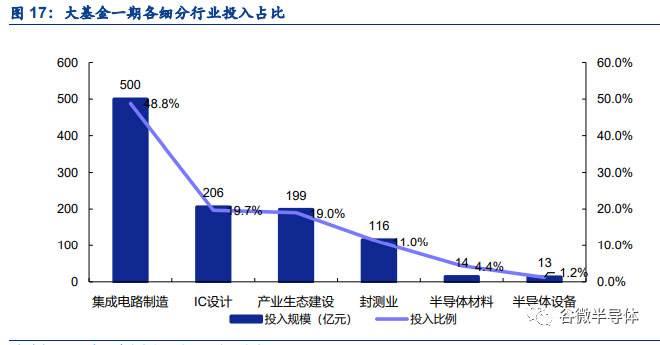

2014年9月,国家集成电路产业基金一期成立,根据不完全统计,第一期大基金投资的企业包括:晶圆制造商中芯国际、长江存储、士兰微等,封装测试厂长电科技、华天科技、通富微电,IC设计厂紫光集团、纳思达、国科微、中盛科网络、兴微电子、兆易创新、汇顶科技、景嘉微等;设备制造商中微半导体、北方华创、长川科技等;材料商鑫华半导体、新昇半导体、安集微电子、雅克科技等。

国家大基金二期于2019年10月22日注册成立,注册资本为2041.5亿元。大基金二期是一期的延续,相比于一期的规模扩大了45%。根据大基金一期的细分产业投资占比,可以看得出来,一期主要侧重的是晶圆代工、设计和封测等主要的产业大环节布局,而半导体材料和设备则投资较少,我们预计二期将会加大对上游设备和材料的投资,比如薄膜设备、测试设备、清洗设备、化学机械研磨设备等国产装备领域,还有光刻胶、靶材、硅片等半导体材料领域。根据国家大基金二期数据,大基金二期将从3个方面重点支持国产设备与材料发展。

1)二期基金将对在刻蚀机、薄膜设备、测试设备和清洗设备等领域已布局的企业保持高强度的持续支持,培育中国大陆“应用材料”或“东电电子”的企业苗子。2)加快开展光刻机、化学机械研磨设备等核心设备以及关键零部件的投资布局,填补国产工艺设备空白。3)督促制造企业提高国产装备验证及采购比例,为更多国产设备、材料提供工艺验证条件。

从近期大基金二期的动作来看,投资了包括中微公司、北方华创、至微科技(至纯科技 子公司、长川智能(长川科技子公司)等国内的半导体设备公司,对设备的投资力度相比一 期明显加大。随着国家大基金二期加大对上游设备的投资,加速设备的国产替代趋势,国内设备厂商将 迎来发展良机。

04重点公司分析

4.1.至纯科技:清洗赛道佼佼者,清洗设备步入加速成长期

至纯科技成立于 2000 年,目前主营业务包括高纯工艺系统、半导体湿法清洗设备、光传感应用及光学元器件,2020 年 3 块业务的占比分别为 61.8%、15.6%和 22.5%。在高纯工艺系统方面,根据公告,通过 20 多年深耕,公司在高纯工艺系统领域已经形成从研发、设计、供应链到制造一体化,制程方面,覆盖了 28~65nm 的设备,有 14nm 的技术储备。目前公司主要服务于一线 IC 晶圆厂,包括三星、海力士、台积电、中芯、华虹、长存、长鑫、士兰微等半导体头部客户。

在湿法装备领域,公司于 2017 年成立独立的半导体湿法事业部,产品腔体、设备平台设计与工艺技术都和国际一线大厂路线一致,采用先进二流体产生的纳米级水颗粒技术,能高效去除微粒子的同时,还可以避免兆声波的高成本。根据公司公告,公司目前的湿法设备有槽式和单片式(8~12 反应腔)两种,可以提供到 28 纳米节点全部湿法工艺;今年上半年公司在更先进的14nm~7nm技术世代已接到4台套机台多个工艺的正式订单,将于2022年交付至客户产线验证。在技术储备上,公司将持续投入资源开发符合高阶工艺应用的设备(如多反应腔、18 腔等),公司的湿法工艺设备的子系统包含药液循环系统、温控系统、传送系统、自动控制系统、通信系统、传感控制系统、气体流场设计、反应药液回收环设计等。

从客户来看,公司湿法设备已经切入一线用户,用户有中芯国际、华虹集团、长鑫存储、华为、华润、燕东、台湾力晶等等,均为所在下游行业的领先者。其中公司单片湿法设备获得国内重要用户的多个订单,高温硫酸、晶背清洗、后段去胶、长膜前单片机型入选,进一步填补国产装备在湿法清洗领域的空白。

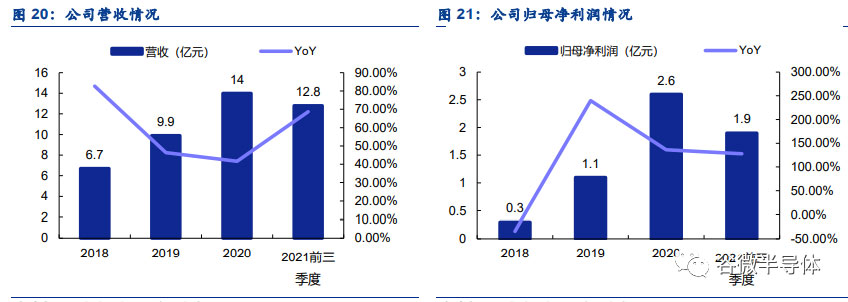

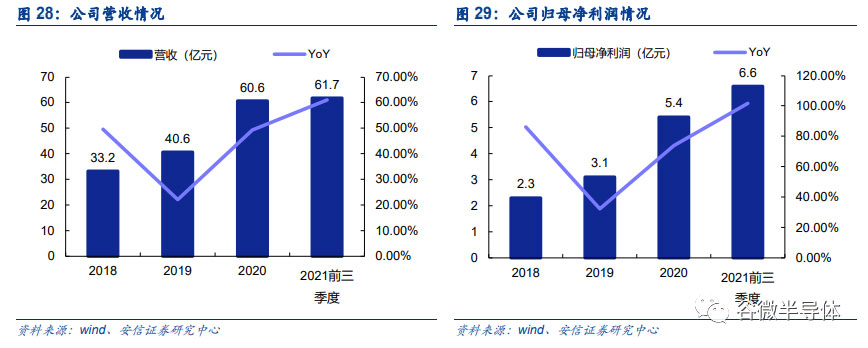

从公司的财务数据来看,公司总体业绩呈现高速成长趋势,从2018年的6.7亿增长至2020年的14亿元;公司归母净利润从2018年的0.3亿元增长至2020年的2.6亿元。2021年前三季度,公司实现营业总收入为12.83亿元,同比增长68.71%。归母净利润1.88亿元,同比增长127.96%,扣非归母净利润8052.68万元,同比增长97.55%。在订单方面,根据公司互动平台数据,截至2021年三季报报告期内,公司湿法部门的目前订单已经超过8亿,其中新增单片设备订单超4亿元,前三季度订单已经超越了2020年全年水平。

2021年10月,公司子公司至微科技通过增资扩股引入了包括大基金二期、中芯聚源、装备材料基金、远致星火、芯鑫鼎橡等股东,此次战投股东名单涵盖了国内优秀的半导体投资基金,表明了市场对于公司未来发展前景的看好。通过此次增资,公司不仅增强了资金实力,还有利于公司与国内头部半导体公司加强产业合作,公司半导体清洗设备发展有望加速。

4.2. 盛美股份:国内半导体清洗设备领跑者

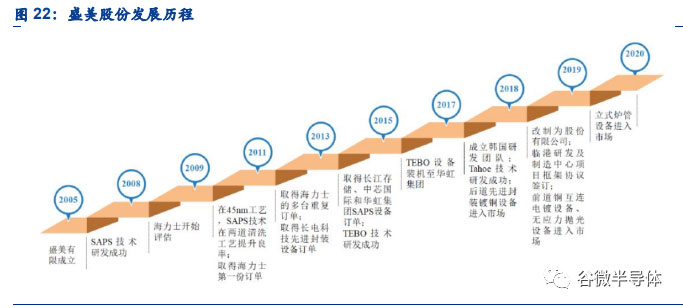

盛美成立于2005年,是具备世界领先技术的半导体设备制造商,2008年公司的SAPS技术研发成功,2009年SAPS清洗设备进入韩国海力士开展产品验证,2011年公司用于12英寸45nm工艺的SAPS清洗设备首次取得海力士的订单。2015年后公司顺利取得了长江存储、中芯国际及华虹集团的订单。2015年及2018年,公司TEBO技术和Tahoe技术分别研发成功,在半导体清洗设备领域的技术和产品线更加丰富。目前,公司在半导体清洗设备领域已经成功进入了全球一线半导体制造企业的生产线。

公司主要产品包括半导体清洗设备、半导体电镀设备和先进封装湿法设备等。其中清洗设备包含单片清洗、槽式清洗以及单片槽式组合清洗等清洗设备;电镀设备包含用于芯片制造的前道铜互连电镀设备、后道先进封装电镀设备。另外,公司还开发了用于先进封装的湿法刻蚀设备、涂胶设备、显影设备、去胶设备、无应力抛光设备及立式炉管系列设备等。

在清洗设备领域,公司立足自主创新,通过多年的技术研发和工艺积累,成功研发出全球首创的SAPS、TEBO兆声波清洗技术和Tahoe单片槽式组合清洗技术,可应用于45nm及以下技术节点的晶圆清洗领域,可有效解决刻蚀后有机沾污和颗粒的清洗难题,并大幅减少浓硫酸等化学试剂的使用量,在帮助客户降低生产成本的同时,满足节能减排的要求。

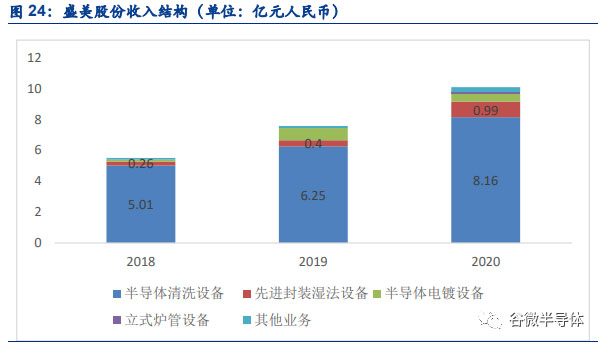

从公司的财务数据来看,公司营收呈现高速成长趋势,从2018年的5.5亿增长至2020年的10.1亿元,营收接近翻倍。在盈利能力方面,公司归母净利润从2018年的0.9亿元增长至2020年的2亿元,归母净利润实现翻倍以上成长。根据招股书数据,公司今年前三季度实现营收10.88亿元,同比增长78.89%,归母净利润1.49亿元,同比增长21.43%,业绩延续高增长主要原因为半导体设备市场高景气以及国产替代需求带动。

4.3. 北方华创:国内半导体设备龙头,兼具单片和槽式清洗设备

北方华创成立于2001年,由北京七星华创和北方微电子于2016年战略重组而成,总部位于北京市;北方华创主营半导体装备、真空装备、新能源锂电装备及精密元器件业务,为半导体、新能源、新材料等领域提供解决方案。北方华创拥有半导体装备事业群、真空装备事业群、新能源锂电事业群和精密元器件事业群四大核心事业集群。在半导体装备方面,公司已建立起丰富而有竞争力的产品体系,广泛应用于半导体、新材料、新能源等领域。刻蚀机、PVD、CVD、ALD、氧化/扩散炉、退火炉、清洗机等产品在集成电路及泛半导体领域实现量产应用,形成半导体装备多品种、跨领域的产品平台,成为国内先进的半导体设备供应商。

在半导体清洗方面,北方华创可提供多种类型的单片清洗设备和槽式清洗设备,已广泛应用于集成电路、半导体照明、先进封装、微机电系统、电力电子、化合物和功率器件等领域。2018年北方华创收购了美国半导体清洗设备公司 Akrion,完善了清洗设备产线。目前公司主要清洗设备产品为单片和槽式清洗设备,可适用于技术节点为 65nm、28nm 工艺的芯片制造。

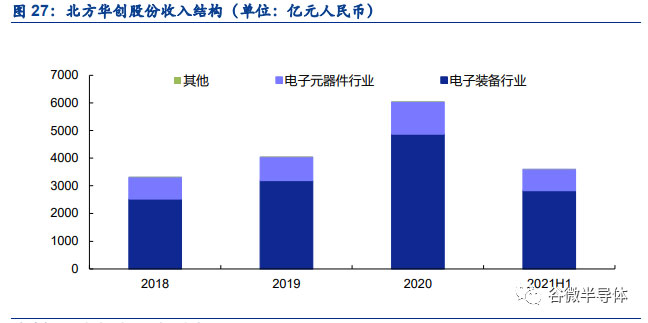

从公司的财务数据来看,公司业绩呈现高速成长趋势,从2018年的33.2亿增长至2020年的60.6亿元;公司归母净利润从2018年的2.3亿元增长至2020年的5.4亿元。2021年前三季度,公司营业收入与归母净利润同比大幅增加,其中归母净利润接近此前业绩指引上限。公司前三季度营收同比大增主要原因为半导体市场景气度高,晶圆厂纷纷扩大资本开支带动设备需求向好。另外,公司截止Q3合同负债为55亿元,同比+81%,环比+16%,主要原因是销售订单增加,收到客户的合同预收款增加。

来源:安信证券 作者:马良、郭旺(以上文章系转载,并不代表谷微半导体的观点,如果有涉及版权等问题,请联系我们以便处理)

24小时服务热线:0513-85708666

24小时服务热线:0513-85708666

地址:南通市开发区复兴东路56号 邮编:226010

地址:南通市开发区复兴东路56号 邮编:226010  Email: sales@go-wellsemi.com

Email: sales@go-wellsemi.com 公司电话:0513-85708666

公司电话:0513-85708666